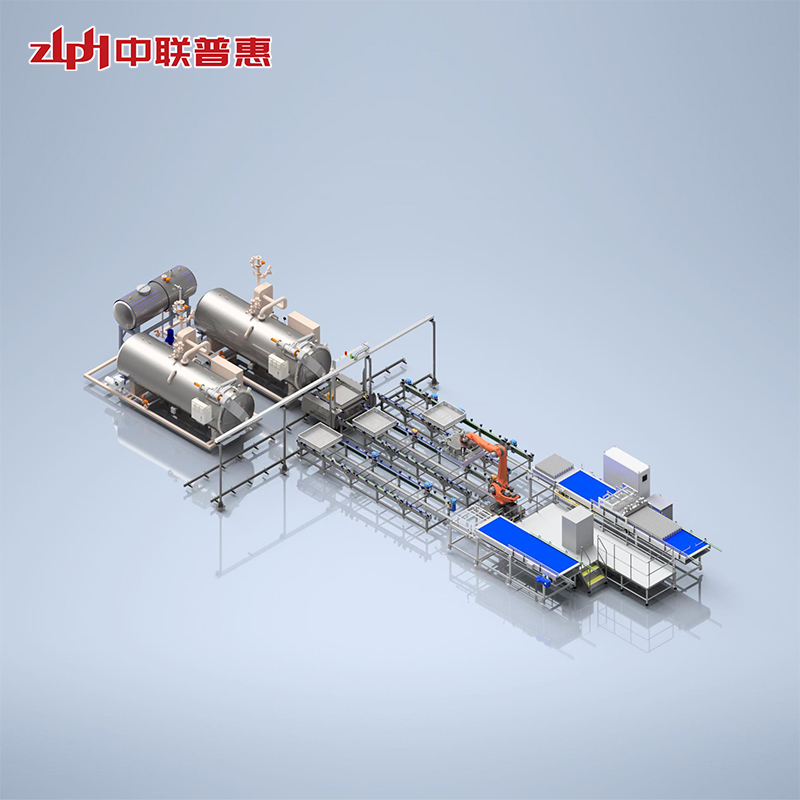

PE-pullojen tuoterobotin lastaus- ja purkusterilointilinja: Älykäs vaurioiden ehkäisy, elintarviketurvallisuuden tiukka valvonta

Elintarvike- ja juomateollisuudessa PE-materiaalista valmistettuja pullotettuja tuotteita käytetään laajalti niiden vahvan korroosionkestävyyden ja alhaisten kustannusten ansiosta. Perinteisten sterilointiprosessien mekaaniset lastaus- ja purkumenetelmät ovat kuitenkin alttiita pullon rungon puristuksen muodonmuutoksille, etikettien kulumiselle ja pullon kaatumisen aiheuttamalle epätasaiselle sterilointiriskille. Elintarvike- ja juomateollisuuden erityisten hygieniavaatimusten täyttämiseksi ZLPH on lanseerannut elintarvikelaatuisten PE-pullojen robottilataus- ja purkusterilointilinjan. Robotin joustavan tartuntatekniikan ja elintarvikelaatuisten kiinnikkeiden innovaation avulla se toteuttaa hienosäätöisen prosessinohjauksen lastauksesta purkamiseen, mikä auttaa yrityksiä parantamaan tuotteiden laatua ja tuotannon tehokkuutta.

I. Elintarvike- ja juomateollisuuden toimialakohtaiset kipupisteet ja ratkaisut

Keskeiset haasteet

Pullojen suojauksen suuri kysyntä

Useimmissa elintarvike- ja juomapulloissa käytetään etiketöintiä tai kuumaleimausta. Perinteiset mekaaniset tarttujat naarmuttavat etikettejä lastauksen ja purkamisen aikana (vaurioriski on 1,2 %), mikä vaikuttaa tuotteen ulkonäön laatuun.

Pullon kaatumisen aiheuttamat sterilointiriskit

Manuaalisen tai perinteisen mekaanisen lastauksen aikana vinot pullot johtavat epätasaiseen lämmönsiirtoontislausastias, mikä lisää mikrobien liikakasvun riskiä.

Tiukat elintarvikehygieniavaatimukset

Lastaus- ja purkulaitteiden on oltava standardien, kuten FDA:n ja GB 14881, mukaisia. Perinteiset metallirakenteet ovat alttiita korroosiolle ja vaikeasti puhdistettavia, mikä peittää lian.

ZLPH:n innovatiiviset ratkaisut

Robotti + elintarvikelaatuinen nelisivuinen kiinnityslaite: Ei vaurioita käsittelyssä

Joustava tartuntatekniikka

Kuusiaksiaalisten elintarvikekäyttöön tarkoitettujen robottien (FDA-sertifioiduilla pinnoitteilla pintakäsitelty) ja nelisivuisilla silikonikiinnikkeillä varustettujen kiinnikkeiden avulla ilmanpaineanturit säätävät dynaamisesti tartuntavoimaa varmistaakseen tasaisen puristuksen PE-pulloihin käsittelyn aikana. Esimerkiksi 500 ml:n pullotettujen juomien kohdalla kiinnike mukautuu tarkasti pullon rungon kaarevuuteen, jotta vältetään puristuksen aiheuttamat halkeamat pullonkaulassa.

Kaatumisenesto neljältä sivulta kiinnitystekniikka

Kiinnityslaitteessa on nelisivuinen puristinrakenne, joka kiinnittää pullon rungon tasaisesti elintarvikelaatuisten silikonityynyjen avulla (kosketuspinta-ala kasvatettu 80 prosenttiin pullon ympärysmitasta). Ilmanpaineanturit kalibroivat tartuntavoimaa reaaliajassa. Yhdessä robotin liikeradan optimoinnin kanssa pullon runko pysyy vakaana koko tartunta- ja lastausprosessin ajan, mikä vähentää kaatumisastetta alan keskiarvosta 3 prosentista alle 0,1 prosenttiin.

Sterilointialustan suunnittelu: Elintarvikelaatuinen tehokas sterilointi

Avoin tarjotinrakenne

Pinoa PE-pulloja suoraan 304-ruostumattomasta teräksestä valmistetuille sterilointialustoille, joissa on sisäänrakennetut virtauksenohjausurat, jotta höyry/vesi tunkeutuu tasaisesti steriloinnin aikana ja lämmönjakautumisen tasaisuus paranee 98,5 %:iin (perinteisissä häkkirakenteissa saavutetaan vain 85 %).

Kompakti ja hygieeninen asettelu

Lastaus- ja purkualue on esteetön ruostumattomasta teräksestä valmistetun 304-rungon ja pyöristettyjen kulmien ansiosta, eikä siinä ole hygieenisiä kuolleita kohtia. 304-ruostumattomasta teräksestä valmistetut sterilointialustat voidaan nopeasti purkaa ja liittää CIP-online-puhdistusjärjestelmään, mikä lyhentää yhden puhdistusajan 15 minuuttiin ja vastaa elintarvikeyritysten päivittäisiin monisyklisiin puhdistustarpeisiin.

Täydellinen prosessiautomaatio: Tehokkuuden ja turvallisuuden parannus

Nopea ja tarkka toiminta

Yksi robotti pystyy käsittelemään 10 000–15 000 pulloa tunnissa (säädettävissä pullotyypin mukaan), mikä on 8–10-kertainen tehokkuuden parannus manuaaliseen lastaukseen/purkuun verrattuna. Esimerkiksi 500 ml:n pullotettujen juomien tuotantolinja valmistaa 250 pulloa minuutissa, mikä on sopeutunut suurnopeuteen.tislausastias (6 erää tunnissa).

Elintarvikelaatuisten tietojen jäljitettävyys

Järjestelmä tallentaa automaattisesti eräkohtaiset lastaus-/purkuajat, sterilointilämpötilat (tarkkuus ±0,3 °C), painekäyrät ja muut tiedot ja tallentaa ne elintarvikelaatuiseen MES-järjestelmään HACCP-yhteensopivien laatutarkastusraporttien luomiseksi sääntelyn mukaista jäljitettävyyttä varten.

II. Sterilointiosan prosessitiedot

Automaattinen lataus: Tarkka paikannus tasaista sterilointia varten

Pullon suunnan tunnistus ja tarjottimen täyttösuunnittelu

Tarttuaan PE-pulloihin robotit käyttävät yläosan visuaalisia kameroita korkin asennon (esim. avaamattomuuden osoittavan renkaan suunnan) havaitsemiseen ja varmistavat, että kaikki pullot on pinottu pystysuunnassa 304-ruostumattomasta teräksestä valmistetuille sterilointialustoille, joiden rivi-/sarakeväli on ±1,5 mm. Pullon suun ylöspäin suuntautuva poikkeama on <2°, jotta vältetään sisällön sedimentoitumisesta johtuva epätäydellinen sterilointi.

Törmäyksenestopuskurin suunnittelu

304-ruostumattomasta teräksestä valmistetut sterilointialustat on reunustettu elintarvikelaatuisilla silikonitörmäyksenestolistoilla. Robotit käyttävät pulloja asettaessaan pehmeää laskeutumisnopeutta (laskeutumisnopeus ≤50 mm/s) pullon ja alustan välisten iskujen aiheuttamien vaurioiden vähentämiseksi.

Älykäs sterilointi: Elintarvikelaatuisen sterilointiprosessin optimointi

Saumatontislausastia Telakointi

Robotit saavuttavat ±2 mm:n paikannustarkkuuden työntääkseen 304-ruostumattomasta teräksestä valmistetut sterilointialustat sujuvasti ruiskutuslaitteeseentislausastias. Vähähappoisille elintarvikkeille korkean lämpötilan ja korkean paineen sterilointiohjelmat (121 °C/30 min) sovitetaan automaattisesti yhteen patogeenien poistamiseksi.

Lämpöjakauman simuloinnin todentaminen

Järjestelmän sisäänrakennettu sterilointiprosessin simulointimoduuli esikatselee lämmönläpäisykäyriä syöttämällä pullon tyypin ja sisällön ominaisuudet, optimoimalla täyttötiheyden ja sterilointiajan välttääkseen maun häviämisen ylisteriloinnista (esim. C-vitamiinin säilyvyysaste nousi 92 prosenttiin).

Robotin tarkka purku: Elintarvikelaatuinen nollavaurioinen toiminta

Steriloinnin jälkeen robotit tarttuvat PE-pulloihin suoraan kiinnittimien avulla, poistavat ne 304-teräksestä valmistetuilta sterilointialustoilta ja asettavat ne kuljetinlinjoille vakaalla ≤50 mm/s nopeudella, välttäen pullojen iskut perinteisen kääntämisen tai tärinän aiheuttaman purkamisen yhteydessä. Koko prosessissa käytetään visuaalista ohjausta tarkkaan tarttumiseen, mikä vähentää nesteen roiskumista 90 % ja pullojen vaurioitumisastetta jopa 0,05 %. Tyhjennetyt 304-teräksestä valmistetut sterilointialustat robotit keräävät keskitetysti määrätyille alueille.

III. Elintarvike- ja juomateollisuuden sovellustapaus

Case: Pullojuomayrityksen tuotantolinjan päivitys

Asiakkaan tarpeet

Ratkaise etikettien vaurioitumisongelmat (alkuperäinen vaurioitumisprosentti 1,8 %) ja pullojen kaatumisongelmat (kaatumisprosentti 2,5 %) 500 ml:n PE-pullotettujen juomien steriloinnin aikana ja lisää samalla tuotantokapasiteettia sesonkisesongin kysynnän tyydyttämiseksi.

ZLPH-ratkaisu

Ota käyttöön 2 elintarvikekäyttöön soveltuvaa robottia + 4 ruiskutusrobottiatislausastias linkitetty tuotantolinja, jossa käytetään silikonikiinnikkeitä ja 304 ruostumattomasta teräksestä valmistettuja sterilointialustoja tukevilla CIP-puhdistusjärjestelmillä.

Toteutuksen tulokset

Laadunparannus: Etikettien vaurioitumisaste laski 0,2 prosenttiin, kaatumisaste <0,1 prosenttia ja mikrobien liikakasvuaste laski 0,5 prosentista 0,05 prosenttiin.

Tehokkuuden parannus: Yhden vuoron kapasiteetti kasvoi 120 000 pullosta 300 000 pulloon, työvoimakustannukset laskivat 5 henkilöllä linjaa kohden;

Hygieniavaatimustenmukaisuus: Läpäisi FDA:n, GB 14881:n ja muut sertifiointiauditoinnit, puhdistustehokkuus parani 60 %, mikä täyttää päivittäiset kolmivuoroisen jatkuvan tuotannon tarpeet.

IV. Elintarviketeollisuudelle ominaiset teknologian päivitysohjeet

Vähähiiliset energiansäästöratkaisut

Käyttöön otetaan servomoottorikäyttöiset energiansäästörobotit (energiankulutus pienenee 35 % perinteisiin malleihin verrattuna) ja optimoidaan retorttiuunin energian talteenottojärjestelmät höyrynkulutuksen vähentämiseksi 20 %:lla elintarvikeyritysten vihreän tuotannon tavoitteiden mukaisesti.

Jos haluat räätälöityjä ratkaisuja tämän tuotantolinjan yksityiskohtaisiin kokoonpanoihin esimerkiksi pullotettujen juomien osalta, ota yhteyttä ZLPH:n markkinointiosastoon.

Jos olet kiinnostunut kuulemaan lisää ZLPH-retortistamme tai tutkimaan mahdollisia yhteistyömahdollisuuksia, ota rohkeasti yhteyttä sähköpostitse osoitteeseen saleshayley@zlphretort.com tai WhatsAppissa numeroon +86 15315263754.